Mot-Clé : recherche

Soutenance de thèse de Joël Keumo Tematio

Joël Keumo Tematio soutient sa thèse de doctorat en Mécanique Numérique et Matériaux le 27 octobre 22.

Joël Keumo Tematio a réalisé sa thèse sous la supervision de Michel Bellet et Yancheng Zhang dans l'équipe de recherche 2MS. Il soutient sa thèse de doctorant en spécialité "Mécanique Numérique et Matériaux" le 27 octobre 2022 devant le jury suivant :

– Anne-Marie Habraken, Université de Liège, Belgique, rapporteur

– Pierre Joyot, ESTIA, rapporteur

– Anthony Gravouil, INSA Lyon, examinateur

– Daniel Weisz-Patrault, Ecole Polytechnique, examinateur

Résumé :

Une simulation thermomécanique par éléments finis est développée pour le procédé de fabrication additive DED (directed energy deposition). La simulation est conduite à l’échelle de la pièce, en modélisant le dépôt progressif de matière et la source d’énergie. Une expression générale du module tangent consistent est dérivée et implémentée dans la résolution par éléments finis, dans le cas d’un comportement élasto-viscoplastique avec des écrouissages de type isotrope et cinématique non linéaire. Pour calculer incrémentalement les champs de déplacement, de déformation et de contrainte, une formulation théorique du problème cinématique de positionnement est proposée pour minimiser la distorsion de la fraction non construite en considérant les informations de déplacement et de déformation actuelles. L’analyse de convergence de la simulation développée est effectuée à la fois d’un point de vue temporel et spatial. La validation est effectuée par comparaison avec des résultats expérimentaux de la littérature pour les cas d’un mur rectiligne et d’une aube de turbine présentant une forte courbure. Pour réduire le temps de calcul, une méthode de type "inherent strain" est d’abord proposée, dans laquelle l’inherent strain est déterminée sur quelques cordons, de manière exacte, par une méthode inverse basée sur les résultats de simulation du calcul élasto-visco-plastique standard. Cependant, lorsqu’on applique cette inherent strain dans une simulation couche par couche de la pièce entière, les résultats sont significativement dégradés par rapport à la solution de référence donnée par le calcul standard. Ceci est confirmé, quel que soit le mode d’application de l’inherent strain : uniforme, ou distribution spatiale dans chaque couche. En particulier les écarts à la référence augmentent dans le cas courbe de l’aube de turbine. Pour résoudre ces problèmes, une nouvelle méthode dite "inherent strain rate" est proposée, consistant à linéariser le calcul de dépôt progressif. Pour ce faire, le scalaire vitesse de déformation plastique équivalente est considéré comme étant l’inherent strain rate. Au cours de la simulation du processus, le calcul basé sur la méthode inherent strain rate est combiné avec le calcul standard, conservé pour simuler les extrémités de chacun des cordons. Grâce à cette combinaison et à une mise à jour en ligne de l’inherent strain rate, des résultats parfaits sur les déformations et contraintes sont obtenus pour le mur et l’aube de turbine. Dans cette première version de recherche, la simulation est accélérée d’un facteur 5, ce qui rend la méthode inherent strain rate proposée très prometteuse pour la simulation des procédés de fabrication additive.

Mots-clés : Fabrication additive, simulation numérique, éléments finis, Inherent strain, Inherent strain rate

Soutenance de thèse de Corentin Perderiset

Corentin Perderiset soutient sa thèse de doctorat en Mécanique Numérique et Matériaux le 14 octobre 22.

Étude des mécanismes d'adhésion dans un assemblage collé titane/composite avec prise en compte du vieillissement environnemental

Corentin Perderiset a réalisé sa thèse sous la supervision de Pierre Montmitonnet, Frédéric Georgi (équipe PSF) et Jean-Luc Bouvard (équipe MPI). Il soutient sa thèse de doctorat en spécialité "Mécanique Numérique et Matériaux" le 14 octobre 22 devant le jury suivant :

– Mme Valérie Nassiet, ENIT

– M. Eric Paroissien, Isae-Supaero

– M. Romain Creachcadec, ENSTA Bretagne

– M. Maelënn Aufray, INPT-ENSIACET

– M. Anthony Grunenwald, SAFRAN

– M. Pierre Montmitonnet, Mines Paris – PSL

– M. Jean-Luc Bouvard, Mines Paris – PSL

– M. Frédéric Georgi, Mines Paris – PSL

Résumé :

Mots-clés : Traitement de surfaces, adhésion, collage titane-composite, essai TAST, interfaces, vieillissement

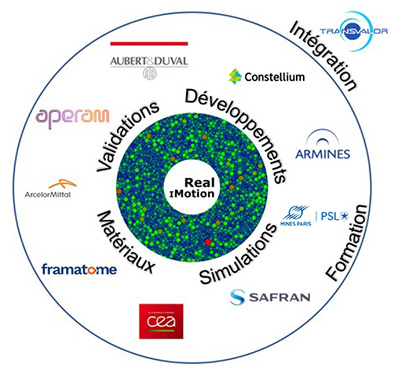

RealIMotion, la nouvelle chaire industrielle ANR pour le CEMEF

L'ANR a retenu ce nouveau projet de chaire industrielle dans son appel à projets 2022.

C'est une fantastique nouvelle. Le projet RealIMotion de Marc Bernacki, équipe MSR, a été sélectionné par l'ANR. Il fait partie des sept défis scientifiques retenus sur l'appel à projet Chaires ANR Industrielles 2022.

La chaire RealIMotion fait suite à la chaire Digimu et cherche à repousser à nouveau les limites de la métallurgie numérique.

|

|

Soutenance de HDR de Christelle Combeaud

Christelle Combeaud soutient son Habilitation à Diriger des Recherches le 18 octobre 22

Christelle Combeaud est enseignant-chercheur dans l'équipe MPI. Elle soutient son Habilitation à Diriger des Recherches le 18 octobre 22 à l'Université Côte d'Azur.

Elle présentera ses travaux sur l'"étirabilité des polymères au-dessus de la transition vitreuse et développements microstructuraux associés" devant le jury suivant :

– Valérie Gaucher, Prof., Université de Lille, UMET, rapporteur

Soutenance de thèse de Lucas Ravix

Lucas Ravix soutient sa thèse de doctorat en Mécanique Numérique et Matériaux le 2 septembre 22.

Lucas Ravix a réalisé sa thèse dans l'équipe 2MS sous la supervision de Michel Bellet, Charles-André Gandin, Yancheng Zhang et Gildas Guillemot. Il soutient sa thèse de doctorat en spécialité "Mécanique Numérique et Matériaux" le 2 septembre 2022 devant le jury suivant :

Soutenance de thèse de Tiphaine Houdard

Tiphaine Houdard soutient sa thèse de doctorat en "Mécanique Numérique et Matériaux" le 13 juillet 22.