Mot-Clé : recherche

Soutenance de thèse de Feng Gao

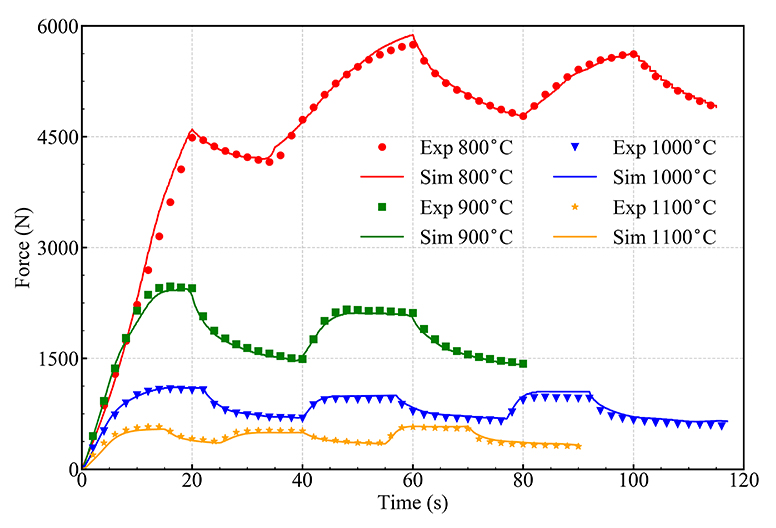

Feng Gao soutient sa thèse de doctorat en Mécanique Numérique et Matériaux le 27 juillet 21

Développement d'essais de caractérisation mécanique à très haute température avec instrumentation sans contact. Application à l'identification par analyse inverse du comportement du superalliage base nickel In718 en condition de fabrication additive par le procédé L-PBF

Feng Gao a réalisé sa thèse dans l'équipe 2MS sous la supervision de Michel Bellet et Yancheng Zhang dans le cadre d'un projet avec le China Scholarship Council et Safran. Feng Gao soutient sa thèse de doctorat en Mécanique Numérique et Matériaux le 27 juillet 2021 devant le jury suivant :

– M. Philippe Dal SANTO, Professeur des universités Arts et Métiers ParisTech,

– M. Daniel NELIAS, Professeur des universités INSA Lyon

– Mme Yuanyuan LU, Associate professor Beihang University

– M. Jean-Michel BERGHEAU, Professeur des universités École nationale d'ingénieurs de Saint-Étienne

– M. Bruno MACQUAIRE, Ingenieur de recherche, Safran Additive Manufacturing

Résumé :

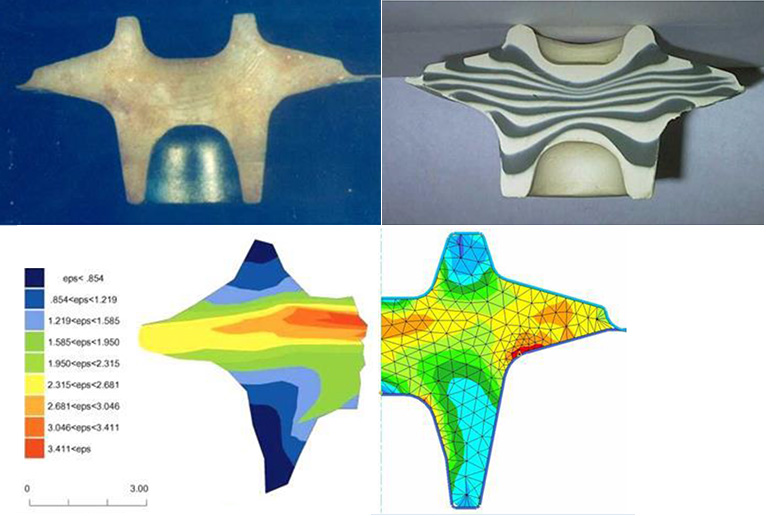

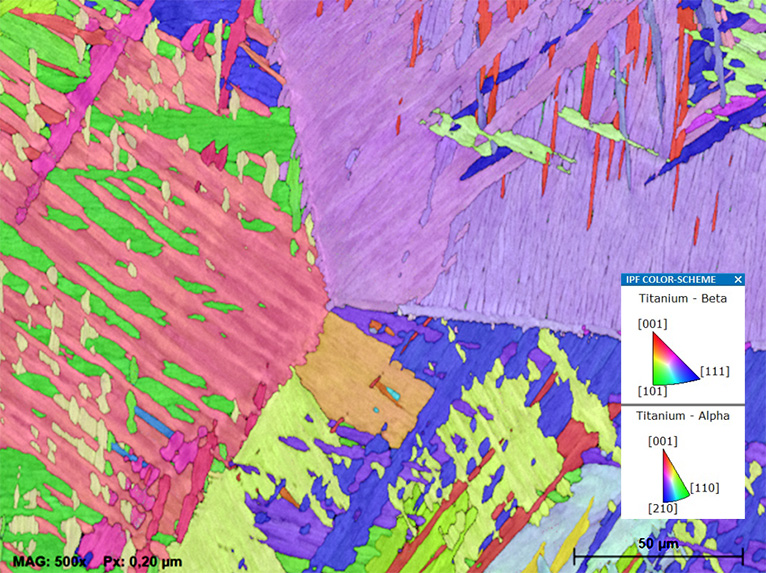

Un modèle de comportement mécanique, reliant déformations et forces internes à haute température, a été caractérisé pour un alliage à base de nickel, imprimé en 3D. Les évolutions des champs de température, de déplacement, et de la force lors de tests de traction-relaxation ont été mesurées sur une machine développée spécifiquement. Une simulation numérique des essais a été développée. Une approche d'analyse inverse a alors permis d'identifier les paramètres du modèle de comportement, a priori inconnus, en minimisant l'écart entre les prédictions numériques et les mesures. Cette minimisation a permis d'obtenir un très bon accord, traduisant la pertinence du modèle proposé. L'impression 3D induit par ailleurs une anisotropie mécanique : il a été constaté qu'elle évoluait avec la température et cet effet a été caractérisé. La loi de comportement complexe issue de ce travail peut être utilisée dans les logiciels de simulation numérique des procédés d'impression de l'alliage étudié, pour prédire les défauts potentiels (distorsions, fissurations) et ainsi optimiser l'impression 3D de cet alliage, très utilisé dans l'industrie aéronautique et spatiale.

Mots-clés : Caractérisation; Modèle constitutif; Anisotropie; Optimization; Simulation numérique; Fabrication additive

Soutenance de thèse d’Alexis Queva

Alexis Queva soutient sa thèse de doctorat en Mécanique Numérique et Matériaux le 19 juillet 21

Simulation numérique multiphysique du procédé de fusion laser de lit de poudre – Application aux alliages métalliques d'intérêt aéronautique

Alexis Queva a effectué sa thèse dans l'équipe 2MS sous la supervision de Michel Bellet et Gildas Guillemot dans le cadre d'une collaboration avec SAFRAN. Alexis Queva soutient sa thèse de doctorat en Mécanique Numérique et Matériaux le 19 Juillet 2021 devant le jury suivant (sous réserve de l'avis des rapporteurs) :

Résumé :

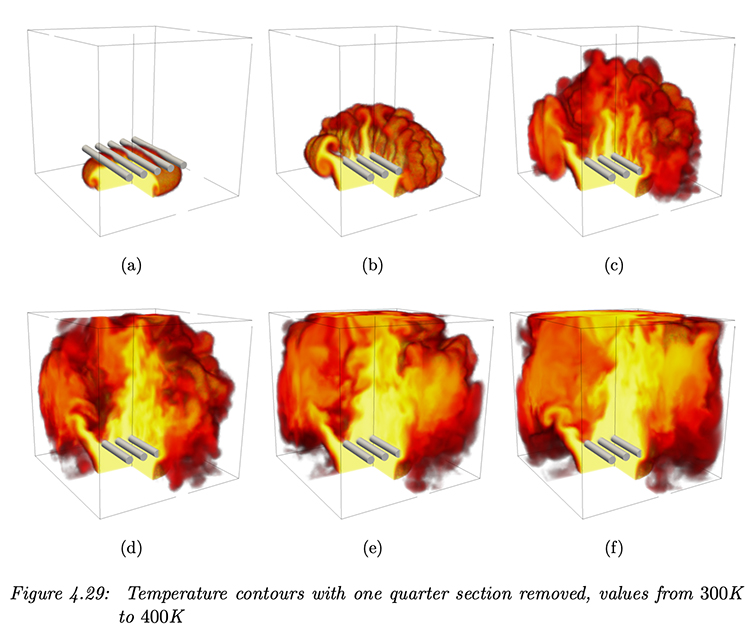

Le procédé de fusion laser de lit de poudre (LPBF) appliqué aux matériaux métalliques permet de fabriquer des pièces à partir de la fusion sélective de couches de lit de poudre empilées successivement. Ce procédé innovant permet la fabrication de pièces complexes plus légères comme les structures fines (lattice) et donc plus performantes. Cependant, l'exploitation de cette technologie, notamment dans le domaine de l'aéronautique, est limitée par la multitude de paramètres procédé et de phénomènes physiques complexes ne permettant pas sa maîtrise complète. Plus précisément, il est nécessaire de mieux comprendre les mécanismes ayant lieu lors de l'interaction laser-matière puisqu'ils conditionnent les transferts thermiques et la dynamique du bain de fusion. Dans le cadre de ces travaux de recherche, un modèle multiphysique du procédé LPBF appliqué aux matériaux métalliques, sur la base de précédents développements dans le cadre des matériaux céramiques, est proposé. Ce modèle éléments finis est développé à l'échelle du bain de fusion où le lit de poudre est modélisé comme un milieu continu équivalent, offrant un très bon compromis entre temps de calcul raisonnable et fidélité de modélisation. La méthode Level Set est utilisée afin de suivre le déplacement de l'interface entre le domaine métallique et le gaz protecteur. Les phénomènes liés à la vaporisation partielle du bain liquide tels que la perte d'énergie et la force de recul, sont introduits dans le modèle afin d'avoir une description fine de leurs conséquences sur les transferts thermiques ainsi que la dynamique du bain. Ces implémentations ont été validées dans le cadre d'un benchmark collaboratif. Le modèle permet la simulation de la fabrication de monocordons, cordons juxtaposés (draps) jusqu'à la fabrication de quelques couches. Le modèle démontre qu'il est capable de prédire l'influence de paramètres procédé tels que la puissance du laser, la vitesse de scan, le diamètre du faisceau laser, de la stratégie de construction ainsi que des propriétés matériau sur les transferts thermiques, la dynamique du bain et la morphologie des zones fondues. Le modèle a été validé sur de multiples configurations (monocordons, draps, multicouches), soulignant l'intérêt de ce type d'approche numérique pour mieux comprendre l'influence des paramètres procédé sur l'interaction laser-matière. Au final, le modèle permet la détermination de fenêtres de fabricabilité garantissant une bonne santé matière.

Étude de sensibilité du modèle numérique aux propriétés du matériau lors de la fabrication de 4 cordons juxtaposés (stratégie de fabrication unidirectionnelle) où les deux matériaux comparés sont (gauche) le superalliage base nickel IN718 et (droite) l'alliage base titane TA6V. (haut) Vue de dessus où les isothermes en noire représentent les températures de solidus et de liquidus des matériaux étudiés et (bas) vue sur une section transverse où la zone fondue est délimitée en noire.

Mots-clés : Fabrication additive – Modélisation – Level Set – Vaporisation – Bain de fusion

Soutenance de thèse de Gabriel Manzinali

Gabriel Manzinali soutient sa thèse de doctorat en Mécanique Numérique et Matériaux le 16 juillet 2021

"Contrôle adaptatif des solveurs itératifs dans un cadre éléments finis avec adaptation de maillage, pour la simulation CFD des procédés industriels"

Gabriel Manzinali a réalisé sa thèse dans l'équipe CFL sous la direction d'Elie Hachem, de Youssef Mesri et d'Aurélien Larcher. Gabriel soutient sa thèse en Mécanique Numérique et Matériaux le 16 juillet 2021 devant le jury suivant :

Mille carrières, un labo

Le parcours d'une curieuse infatigable

- L’enthousiasme des jeunes doctorants

- Des possibilités d’évoluer sans cesse

- Des contacts privilégiés avec tous

Le CEMEF organise le prochain colloque DEPOS2 021

30ème colloque national "Déformation des Polymères Solides"

DEPOS 30 aura lieu à La Napoule, Alpes-Maritimes du mardi 28 septembre au vendredi 1er octobre 2021. Le colloque est organisé par le CEMEF avec le soutien de l’association ARMINES.

Les thématiques proposées par l'édition 2021 sont les suivantes :

- Relation microstructure – propriétés d’usage (mécanique, transport diffusif, électrique…)

- Procédés innovants et formulation dont fabrication additive

- Durabilité des matériaux (fatigue, environnement…)

- Changements d’échelle au sein des polymères vierges et renforcés

- Fonctionnalisation des polymères (greffage, réticulation…)

- Adhésion/collage

- Chargements complexes, chargements dynamiques

- Mécanismes d'endonmmagement et de rupture sous chargements thermomécaniques

- Recyclage – Revalorisation des déchets plastiques

- Modélisation multiphysique et simulation numérique

Les inscriptions sont ouvertes jusqu'au 23 août 21.

> En savoir plus sur le site de DEPOS 30

Soutenance de thèse de Diego Uribe Suarez

Diego Uribe Suarez

"Combinaison d’éléments cohésifs et remaillage pour gérer la propagation arbitraire du chemin de fissure: des matériaux fragiles à l’analyse de fatigue thermique des petits corps du système solaire"

Diego Uribe Suarez a réalisé sa thèse dans l'équipe CSM sous la supervision de Pierre-Olivier Bouchard et Daniel Pino Munoz (CEMEF) et de Marc Delbo, de l'Observatoire de la Côte d'Azur dans le cadre d'un projet de l'Université Côte d'Azur. Diego Uribe Suarez soutient sa thèse en Mécanique Numérique et Matériaux le 9 juillet 2021 devant le jury suivant :

Résumé :

Mots-clés : Propagation de fissure; Direction de croissance de fissure; Modèle à zone cohésive; Éléments cohésifs indépendants du maillage; Insertion dynamique; Techniques de remaillage; Astéroïde Bennu; Modèle thermoélastique; Croissance de fissure induite par la fatigue thermique