Soutenance de thèse de Théophile Camus

Théophile Camus soutient sa thèse de doctorat en Mécanique Numérique et Matériaux le 23 mai 2023.

Modélisation des microstructures générées en fabrication additive par procédé LPBF d'un alliage base nickel

Théophile Camus a réalisé sa thèse dans l'équipe 2MS, sous la supervision de Charles-André Gandin, Gildas Guillemot et Oriane Senninger. Il soutient sa thèse de doctorat en spécialité doctorale "Mécanique Numérique et Matériaux" le 23 mai 2023 devant le jury suivant :

Résumé :

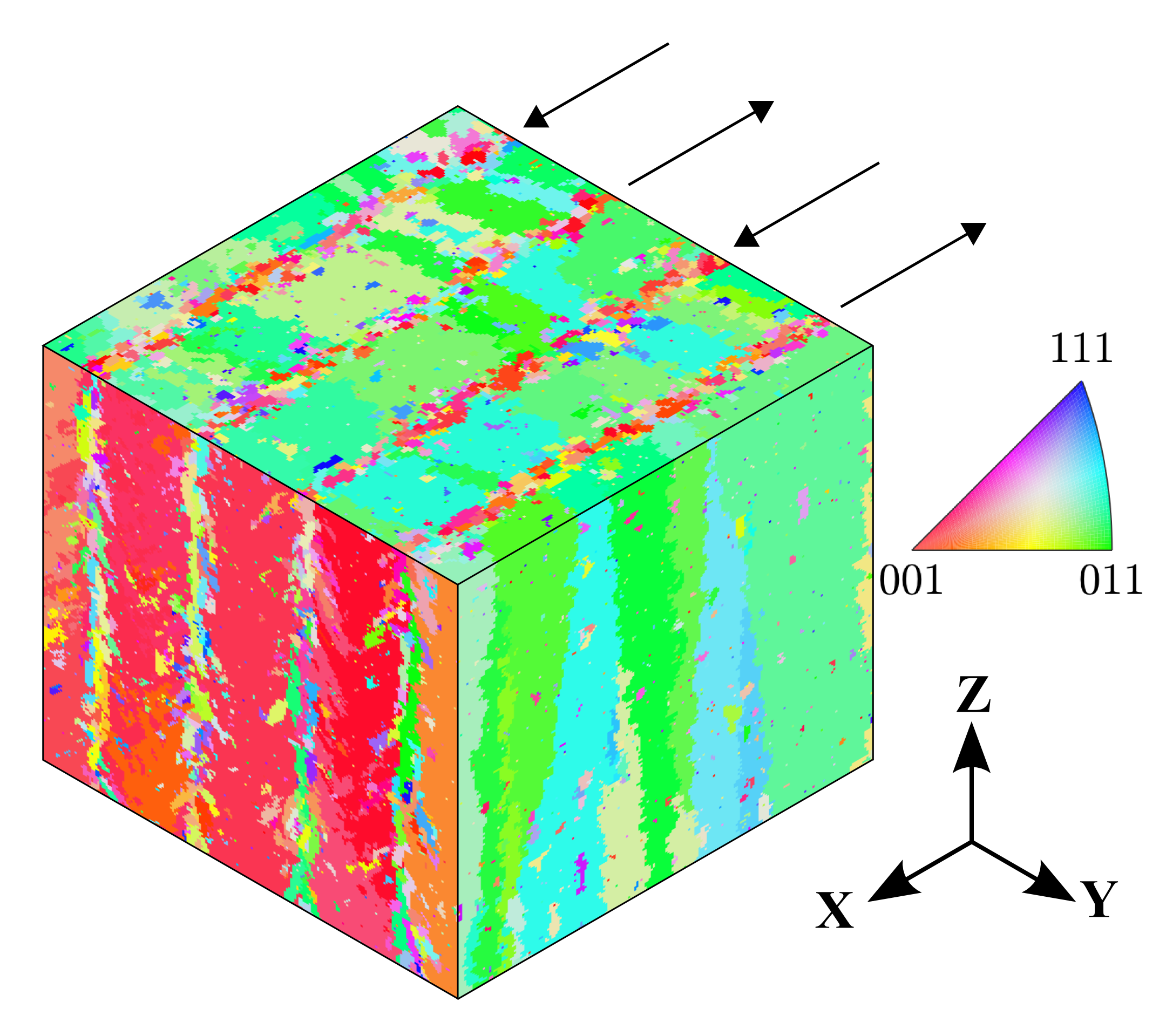

Le procédé de fusion laser sur lit de poudre (LPBF) permet de produire des pièces métalliques à géométries complexes et à forte valeur ajoutée. Son principe repose sur la fusion sélective, à l'aide d'un laser, de lits de poudre empilés successivement. Les principales applications de ce procédé de fabrication additive concernent les domaines de l’aéronautique et de l’aérospatiale, pour lesquels des pièces en superalliage à base nickel Inconel 718 sont fréquemment produites. La maîtrise des propriétés mécaniques des pièces issues du procédé LPBF est donc primordiale. Celles-ci dépendent fortement des microstructures générées au cours des solidifications successives se produisant aux différentes couches de fabrication. Elles mêmes sont liées aux conditions thermiques au cours de la solidification, directement influencées par les paramètres de procédés tels que la puissance laser, sa vitesse, ou ses trajectoires sur le lit de poudre. Afin de maîtriser les propriétés mécaniques, il est nécessaire de contrôler le développement des microstructures des pièces fabriquées en travaillant sur les paramètres de fabrication. Dans le cadre de ces travaux de recherche, un modèle thermohydraulique éléments finis du lasage d'un lit de poudre est employé pour décrire le comportement thermique en fonction des paramètres de procédé, et un modèle Automate Cellulaire est utilisé pour la prédiction des structures de grains. Le modèle thermique étant très coûteux en en temps de calculs, une nouvelle méthodologie hybride est développée pour bénéficier du champs de température stationnaire obtenue par simulation multiphysique, sur des fabrications multipasses multicouches. L'avantage est d'atteindre une grande taille du domaine de simulation des microstructures tout en profitant d'une solution numérique complète du procédé à l'échelle du bain de fusion. Appliqués à des paramètres procédé différents, il est possible de mesurer l'influence de chaque paramètre sur les microstructures formées dans des volumes élémentaires représentatifs. Ainsi, la compréhension de la formation des microstructures en LPBF est améliorée grâce à ces modèles.

Mots-clés : Microstructures, Modélisation, Fabrication additive, Fusion laser sur lit de poudre, Solidification, Inconel 718

Structure de grains obtenue par modélisation Automate Cellulaire du procédé LPBF dans un volume élémentaire représentatif