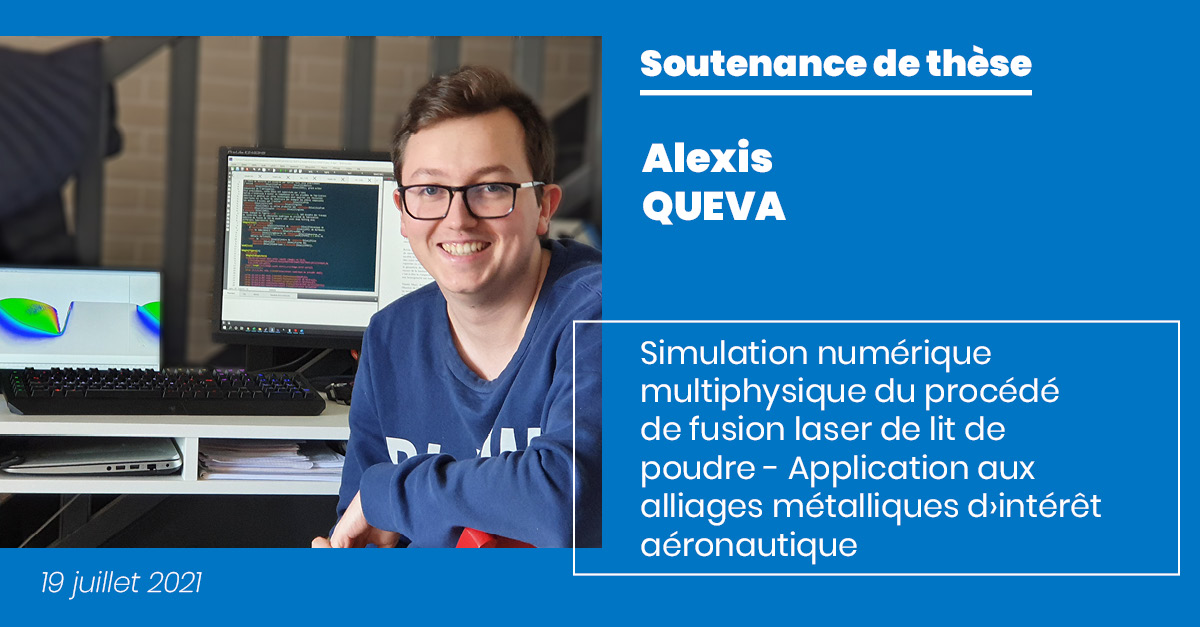

Soutenance de thèse d’Alexis Queva

Alexis Queva soutient sa thèse de doctorat en Mécanique Numérique et Matériaux le 19 juillet 21

Simulation numérique multiphysique du procédé de fusion laser de lit de poudre – Application aux alliages métalliques d'intérêt aéronautique

Alexis Queva a effectué sa thèse dans l'équipe 2MS sous la supervision de Michel Bellet et Gildas Guillemot dans le cadre d'une collaboration avec SAFRAN. Alexis Queva soutient sa thèse de doctorat en Mécanique Numérique et Matériaux le 19 Juillet 2021 devant le jury suivant (sous réserve de l'avis des rapporteurs) :

Résumé :

Le procédé de fusion laser de lit de poudre (LPBF) appliqué aux matériaux métalliques permet de fabriquer des pièces à partir de la fusion sélective de couches de lit de poudre empilées successivement. Ce procédé innovant permet la fabrication de pièces complexes plus légères comme les structures fines (lattice) et donc plus performantes. Cependant, l'exploitation de cette technologie, notamment dans le domaine de l'aéronautique, est limitée par la multitude de paramètres procédé et de phénomènes physiques complexes ne permettant pas sa maîtrise complète. Plus précisément, il est nécessaire de mieux comprendre les mécanismes ayant lieu lors de l'interaction laser-matière puisqu'ils conditionnent les transferts thermiques et la dynamique du bain de fusion. Dans le cadre de ces travaux de recherche, un modèle multiphysique du procédé LPBF appliqué aux matériaux métalliques, sur la base de précédents développements dans le cadre des matériaux céramiques, est proposé. Ce modèle éléments finis est développé à l'échelle du bain de fusion où le lit de poudre est modélisé comme un milieu continu équivalent, offrant un très bon compromis entre temps de calcul raisonnable et fidélité de modélisation. La méthode Level Set est utilisée afin de suivre le déplacement de l'interface entre le domaine métallique et le gaz protecteur. Les phénomènes liés à la vaporisation partielle du bain liquide tels que la perte d'énergie et la force de recul, sont introduits dans le modèle afin d'avoir une description fine de leurs conséquences sur les transferts thermiques ainsi que la dynamique du bain. Ces implémentations ont été validées dans le cadre d'un benchmark collaboratif. Le modèle permet la simulation de la fabrication de monocordons, cordons juxtaposés (draps) jusqu'à la fabrication de quelques couches. Le modèle démontre qu'il est capable de prédire l'influence de paramètres procédé tels que la puissance du laser, la vitesse de scan, le diamètre du faisceau laser, de la stratégie de construction ainsi que des propriétés matériau sur les transferts thermiques, la dynamique du bain et la morphologie des zones fondues. Le modèle a été validé sur de multiples configurations (monocordons, draps, multicouches), soulignant l'intérêt de ce type d'approche numérique pour mieux comprendre l'influence des paramètres procédé sur l'interaction laser-matière. Au final, le modèle permet la détermination de fenêtres de fabricabilité garantissant une bonne santé matière.

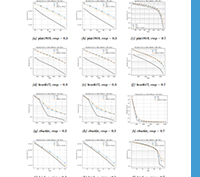

Étude de sensibilité du modèle numérique aux propriétés du matériau lors de la fabrication de 4 cordons juxtaposés (stratégie de fabrication unidirectionnelle) où les deux matériaux comparés sont (gauche) le superalliage base nickel IN718 et (droite) l'alliage base titane TA6V. (haut) Vue de dessus où les isothermes en noire représentent les températures de solidus et de liquidus des matériaux étudiés et (bas) vue sur une section transverse où la zone fondue est délimitée en noire.

Mots-clés : Fabrication additive – Modélisation – Level Set – Vaporisation – Bain de fusion